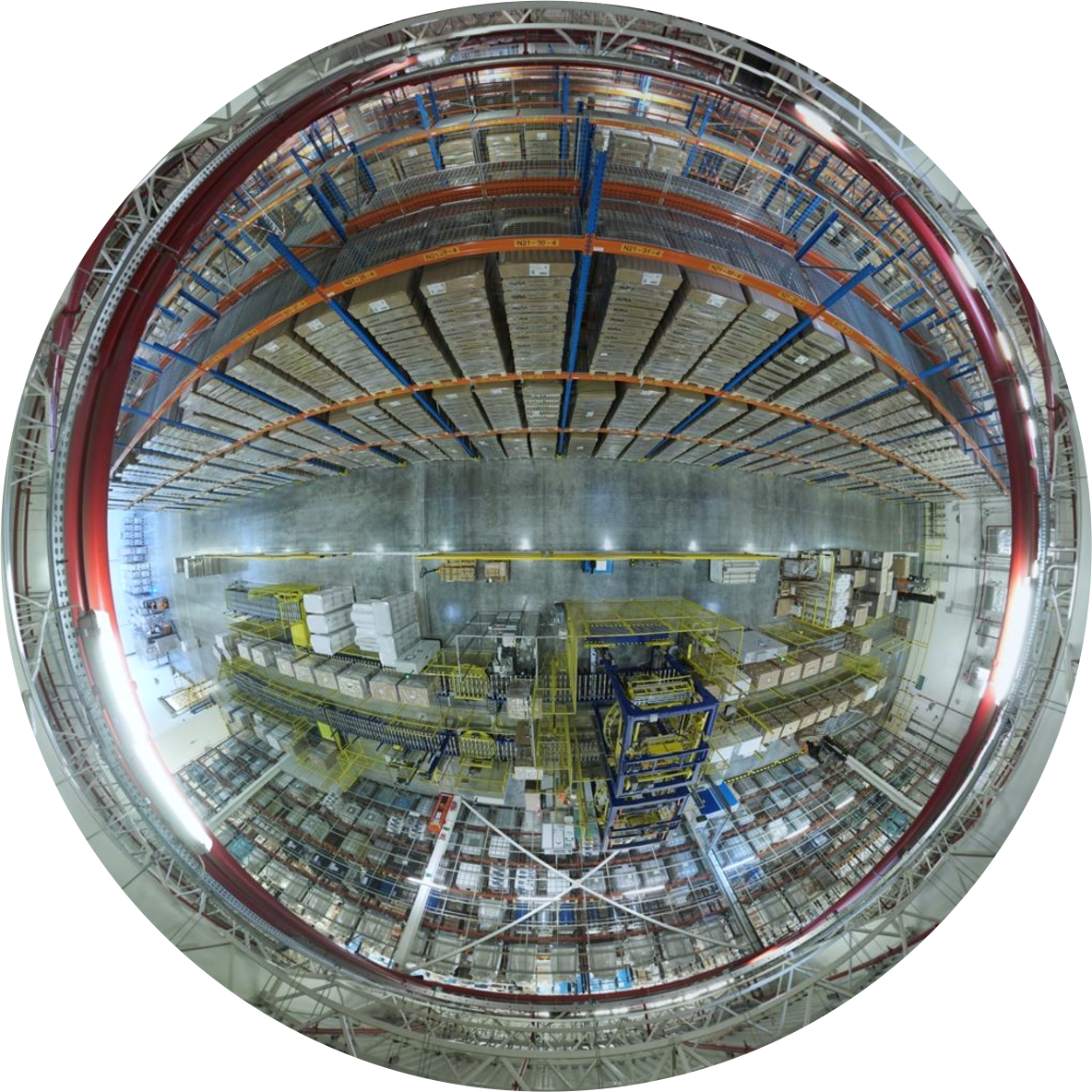

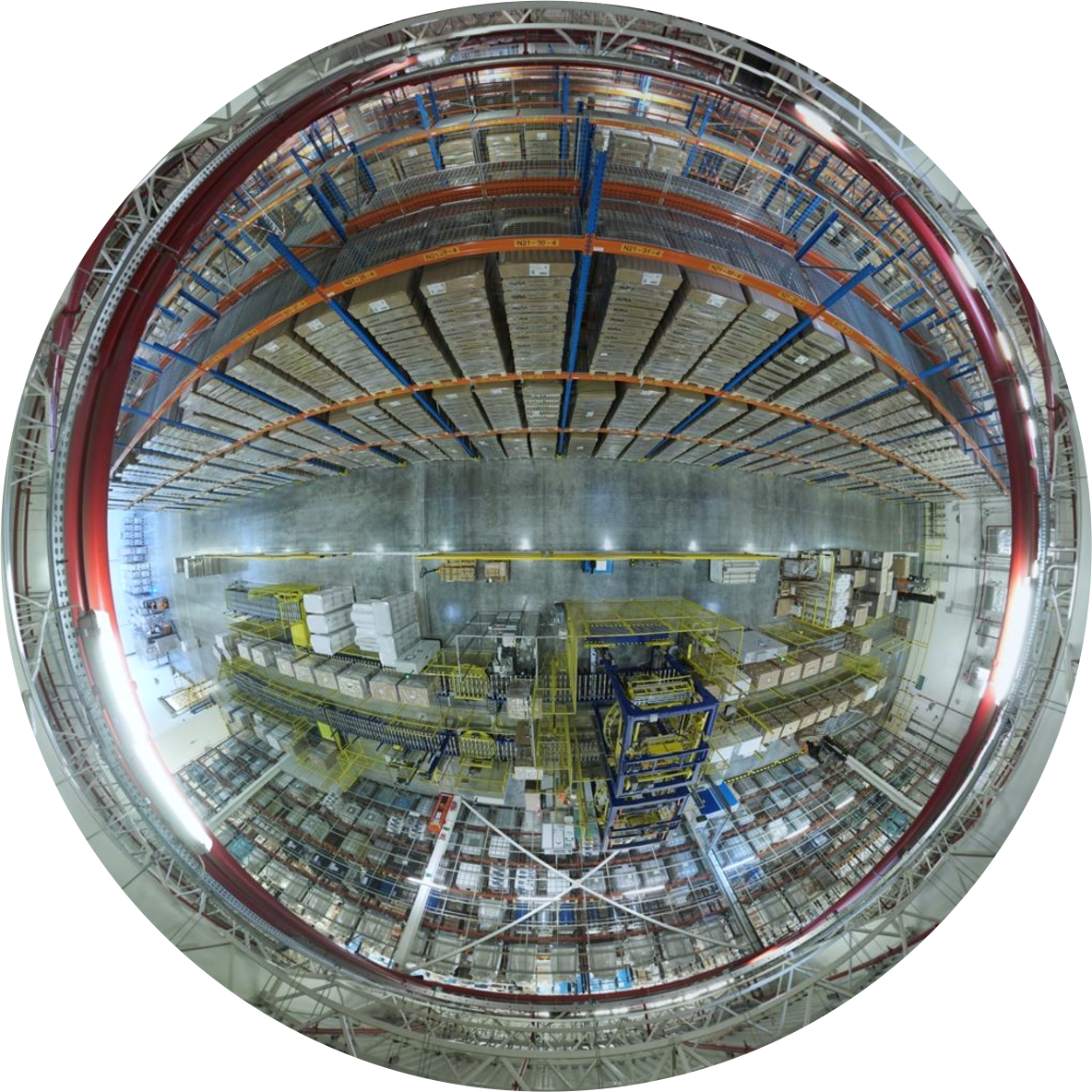

Poprawa wydajności magazynu

Case study rozwiązania Indoorway na podstawie wdrożenia w zakładzie producenta kosmetyków L'Oreal pod Warszawą.

Case study rozwiązania Indoorway na podstawie wdrożenia w zakładzie producenta kosmetyków L'Oreal pod Warszawą.

Firma L’Oréal jest wiodącym producentem kosmetyków obecnym na rynku od 1992 roku. Jej misją jest dostarczanie konsumentom na całym świecie innowacyjnych produktów kosmetycznych, które są sprawdzane pod względem jakości, skuteczności oraz bezpieczeństwa.

„Dane pozyskiwane od Indoorway umożliwiają nam szybsze podejmowanie trafnych decyzji, minimalizując ryzyko błędu. Są wiarygodnym źródłem informacji i jedynym sposobem, aby uzyskać rzeczywisty obraz sytuacji w fabryce. Co więcej, ułatwiają znajdywanie wąskich gardeł i pozwalają zdefiniować odpowiednie akcje. Ważną dla mnie wartością płynącą z rozwiązania Indoorway była również możliwość angażowania pracowników w działania, czyli na podstawie danych, wprowadzanie zmian i ustalanie wspólnych standardów, pod którymi wszyscy mogą się podpisać."

Łukasz Chochel, Warehouse Manager w L’Oréal Warsaw Plant